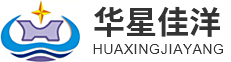

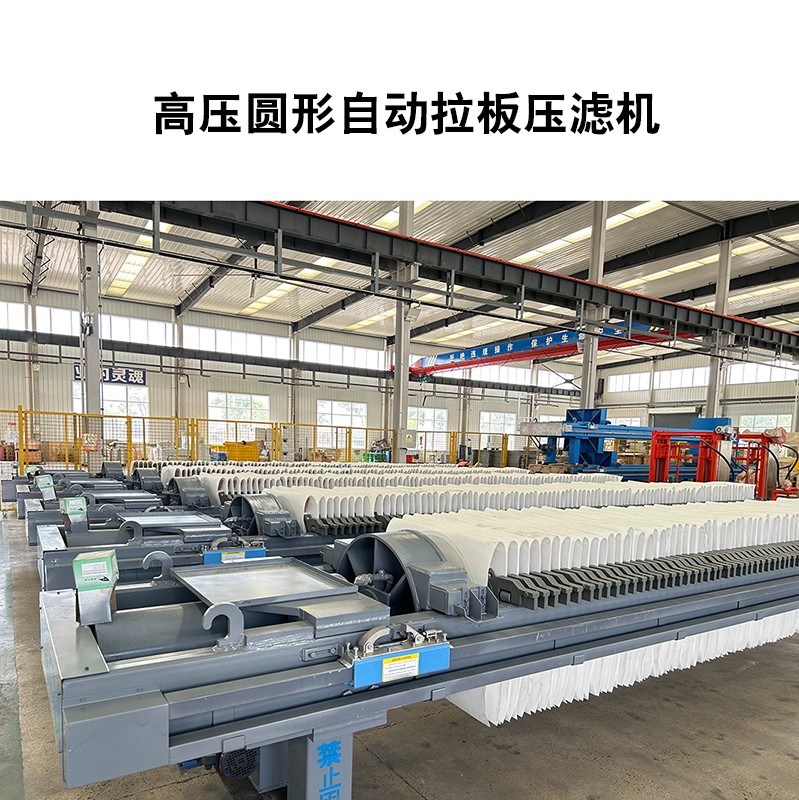

工作原理

高壓圓形壓濾機主要是通過壓力泵將陶瓷泥料輸送到濾室中。濾室是由多個圓形的濾板組成,這些濾板在壓力作用下緊密貼合。泥料進入濾室后,在高壓環境下,液體部分通過濾板上的濾布和濾液通道排出,固體部分則被截留在濾室內,從而實現泥料的固液分離。其高壓環境能夠更有效地擠壓泥料,使泥料中的水分更充分地被分離出來。

結構特點

濾板:

圓形濾板的設計使得壓力分布更加均勻。相比方形濾板,圓形沒有邊角,在高壓環境下,壓力能夠以圓心為中心向四周均勻傳遞,減少了因壓力集中在邊角而導致的濾板損壞風險。而且圓形濾板的密封性能更好,能夠承受更高的壓力,有效防止泥料泄漏。

濾板的材質為高分子聚乙烯材質,純料濾板,具有良好的耐腐蝕性,能夠適應陶瓷泥料中可能含有的化學物質,并且強度高,能夠承受高壓而不變形。

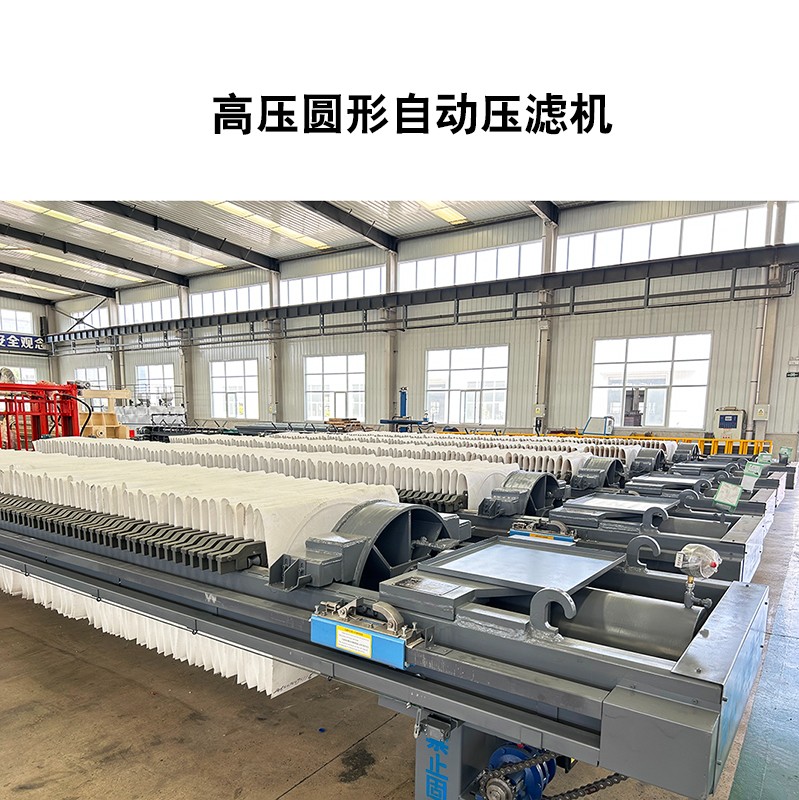

濾液收集系統:

有專門的濾液通道,這些通道設計合理,能夠快速地將從泥料中分離出來的液體收集并排出。通道的內壁光滑,減少了液體流動的阻力,提高了過濾效率。

通常還配備有濾液觀察裝置,操作人員可以通過觀察窗或者儀表來查看濾液的排出情況,如濾液的流量、透明度等,以此來判斷過濾過程是否正常。

優勢

過濾效率高:

由于高壓的作用,陶瓷泥料中的液體能夠快速地被擠出。例如,在處理一些含水量較高的陶瓷泥料時,相比普通壓濾機,高壓圓形壓濾機可以在更短的時間內將泥料的含水量降低到理想水平,大大提高了陶瓷泥料的處理速度。

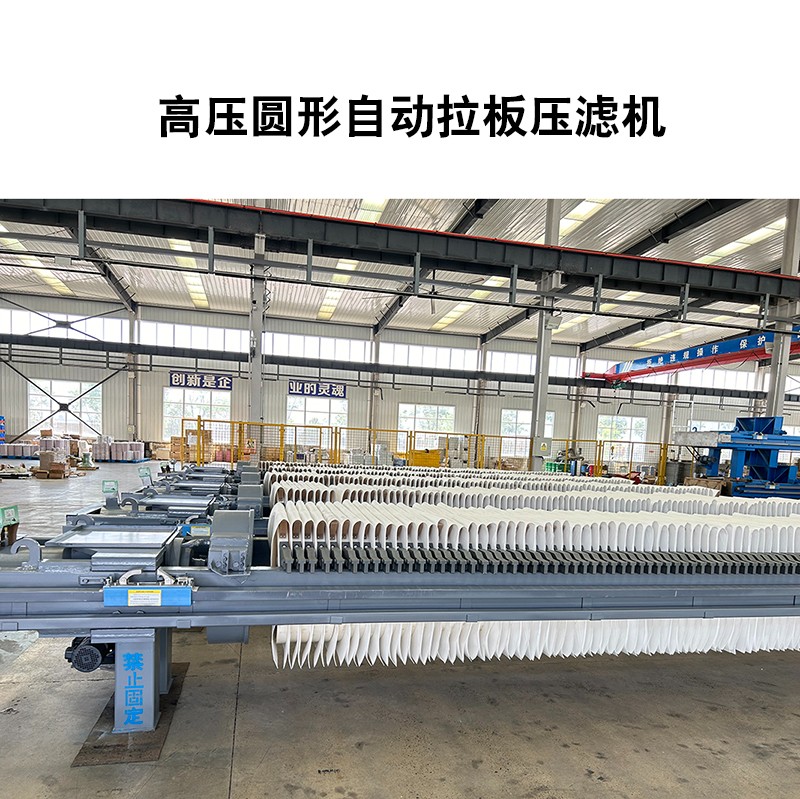

泥料干燥度高:

能夠對泥料施加較高的壓力,使得泥料被擠壓得更緊實,得到的泥料濾餅干燥度更好。這種高干燥度的泥料在陶瓷成型過程中更有利于塑形,制作出來的陶瓷制品質量更高,例如在制作精細的陶瓷雕塑時,干燥的泥料能夠更好地保持形狀細節。

占地面積小:

圓形的結構設計使得壓濾機在空間利用上更加合理。它可以緊湊地安裝在陶瓷生產車間內,相比于一些結構松散的壓濾設備,能夠節省大量的空間,對于車間面積有限的陶瓷工廠來說是一個重要的優勢。