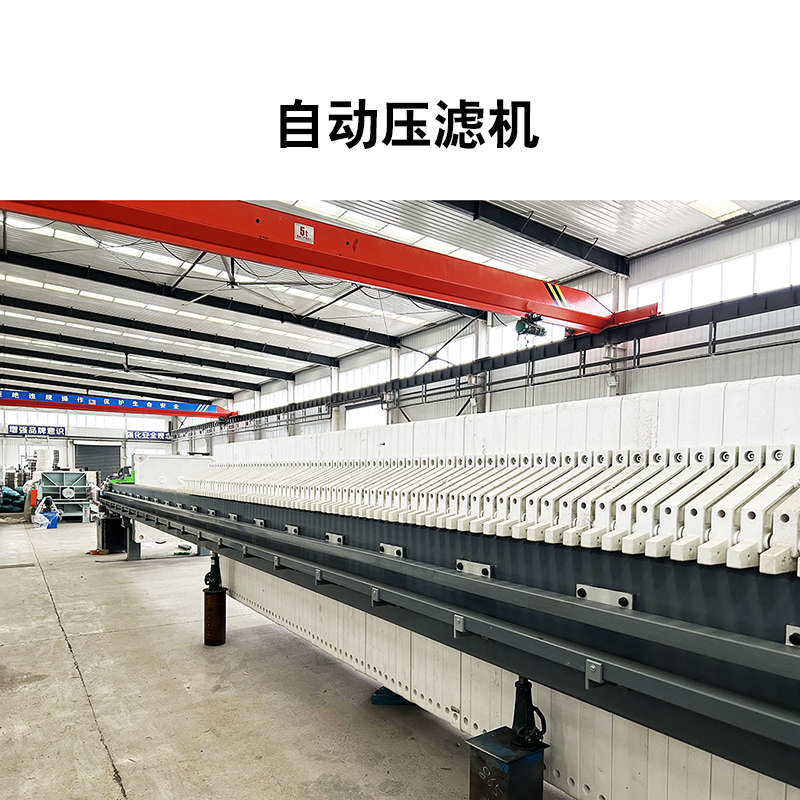

洗煤壓濾機主要是通過以下步驟進行工作的:

一、準備階段

濾布安裝與檢查

首先,將濾布正確安裝在壓濾機的濾板上。濾布要平整,沒有褶皺和破損。這是因為濾布是過濾的關鍵介質,其平整度和完整性直接影響過濾效果。如果濾布有破損,煤漿中的固體顆粒就可能從破損處直接通過,無法實現有效過濾。

在安裝后,還要檢查濾布與濾板之間的連接是否緊密。確保濾布邊緣密封良好,防止煤漿從濾布和濾板的縫隙處泄漏。

設備檢查與調試

檢查壓濾機的各個部件,包括液壓系統、傳動部件、電氣系統等。例如,液壓系統的壓力是否正常,油管是否有泄漏。傳動部件如鏈條、鏈輪是否靈活運轉,電氣系統的控制柜各按鈕、指示燈是否正常工作。

調試壓濾機的壓緊和松開動作,確保濾板能夠正常合攏和分開。一般通過操作控制柜上的按鈕來實現,觀察濾板的動作是否順暢,壓力是否達到設定要求。

二、進料階段

煤漿輸送

洗煤后的煤漿通過管道和泵輸送到壓濾機的進料口。煤漿是含有大量水分和煤顆粒的混合物,其濃度和顆粒大小等特性會影響進料速度和過濾效果。在輸送過程中,要控制好煤漿的流量,通常是通過調節進料泵的轉速或者閥門的開度來實現。

例如,如果煤漿流量過大,會導致濾室內的壓力上升過快,可能會使煤漿從濾板邊緣溢出;而流量過小則會降低工作效率。

進料分布

煤漿進入壓濾機后,通過進料通道被均勻地分配到各個濾室中。壓濾機的進料通道設計有多種方式,有些是在濾板內部設置有專門的分流管道,能夠使煤漿均勻地流向濾室的各個角落。

均勻進料很重要,因為如果煤漿分布不均勻,會導致各個濾室的過濾速度不同,濾餅的厚度也會不一致。這樣不僅會影響過濾效率,還可能導致濾板受力不均勻,縮短濾板和壓濾機的使用壽命。

三、過濾階段

壓力過濾

當煤漿進入濾室后,在壓力作用下,水分開始通過濾布排出。這個壓力可以是由進料泵提供的初始壓力,也可以是通過液壓系統進一步增加的壓力。一般壓濾機的過濾壓力可以達到 0.6 - 0.8MPa 左右。

隨著水分的排出,煤漿中的固體顆粒被截留在濾布上,逐漸形成濾餅。濾餅的形成是一個逐漸增厚的過程,在這個過程中,過濾阻力會逐漸增加。因為濾餅本身也會對水分的通過產生阻力,所以過濾速度會隨著濾餅厚度的增加而逐漸減慢。

濾液收集

透過濾布的濾液通過濾板上的濾液通道被收集到濾液收集裝置中。這些濾液通道通常是在濾板內部精心設計的管道系統,能夠將各個濾室排出的濾液匯集到一起。

收集后的濾液可以進一步處理,例如回收其中的水資源用于洗煤流程的循環利用,或者對其中殘留的少量細顆粒等雜質進行深度處理,以達到環保排放標準。

四、壓榨階段(如果有壓榨功能)

壓榨原理

對于具有壓榨功能的壓濾機,在過濾階段結束后,會通過液壓系統對濾板進行進一步的擠壓。這個過程可以進一步擠出濾餅中的水分,降低濾餅的含水率。

例如,采用隔膜式壓濾機,其隔膜可以在液壓油的作用下膨脹,對濾餅施加均勻的壓力,使濾餅中的毛細水等被擠出。壓榨壓力一般可以達到 1 - 2MPa 左右,相比過濾階段的壓力更高。

提高濾餅質量

通過壓榨,可以使濾餅更加緊實,提高濾餅的固體含量。這樣的濾餅在后續的運輸、儲存和利用過程中更加方便,例如用于煤炭的銷售或者進一步加工時,緊實的濾餅更易于堆放和處理。

五、卸料階段

濾板松開

當過濾和壓榨(如果有)過程完成后,液壓系統使濾板松開。這個過程是通過控制液壓油缸的動作來實現的,操作控制柜發出松開濾板的指令,液壓油回流,濾板之間的壓力消失,濾板逐漸分開。

濾餅脫落

隨著濾板的分開,濾餅在自身重力和可能的輔助卸料裝置(如刮板、振動裝置等)的作用下從濾布上脫落。有些壓濾機在濾板上安裝有振動電機,通過振動使濾餅更容易脫落。

脫落的濾餅被收集到指定的位置,例如通過輸送帶運送到煤場進行后續的處理或者儲存,而濾布則可以進行簡單的清理,準備下一次的過濾工作。